Pemotong Penggilingan Cangkang

Kapan Menggunakan Shell Mill?

Shell Mill sering digunakan dalam situasi berikut:

Penggilingan Permukaan Besar:Pabrik cangkangmemiliki diameter lebih besar, membuatnya ideal untuk menggiling area permukaan yang besar dengan cepat.

Produktivitas Tinggi: Desainnya memungkinkan lebih banyak sisipan dan laju umpan yang lebih tinggi, sehingga meningkatkan produktivitas.

Keserbagunaan: Perkakas dapat dengan mudah diganti, membuatpabrik cangkangserbaguna untuk berbagai bahan dan hasil akhir.

Hasil Permukaan yang Lebih Baik: Semakin banyaknya ujung pemotong sering kali menghasilkan permukaan akhir yang lebih halus.

Efektivitas Biaya: Meskipun biaya awal lebih tinggi, kemampuan untuk mengganti sisipan individual daripada keseluruhan alat dapat menghemat biaya dalam jangka panjang.

Keunggulan Shell Mill

Fleksibilitas – Mesin frais cangkang dapat melakukan hampir semua jenis operasi frais perifer atau slot. Fleksibilitasnya memungkinkan satu alat untuk frais permukaan datar, bahu, slot, dan profil. Hal ini dapat mengurangi jumlah alat yang dibutuhkan di bengkel.

Laju Pengikisan Material – Permukaan pemotongan shell mill yang luas memungkinkan pengikisan material lebih cepat daripada end mill. Laju pengikisan logamnya yang tinggi membuatnya sangat cocok untuk pemotongan kasar dan aplikasi pemesinan berat.

Pemotongan Stabil – Mata potong yang lebar dan kekakuan bodi mesin giling cangkang menghasilkan pemotongan yang stabil, bahkan dengan kedalaman pemotongan aksial yang dalam. Mesin giling cangkang dapat memproses pemotongan yang lebih berat tanpa defleksi atau getaran.

Kontrol Serpihan – Alur pada pemotong shell mill menghasilkan pembuangan serpihan yang efisien bahkan saat menggiling rongga atau kantong yang dalam. Hal ini memungkinkan mesin untuk menggiling lebih bersih dengan risiko pemotongan ulang serpihan yang lebih kecil.

Kekurangan dariPabrik Shell:

Aplikasi Terbatas: Seperti halnya penggilingan muka, penggilingan cangkang terutama digunakan untuk penggilingan muka dan mungkin tidak cocok untuk operasi penggilingan yang terperinci atau rumit.

Biaya: Pabrik cangkang juga dapat memiliki biaya awal yang lebih tinggi karena ukuran dan kompleksitasnya.

Memerlukan Arbor: Pabrik cangkang memerlukan arbor untuk pemasangan, yang menambah biaya keseluruhan dan waktu pemasangan.

Elemen Pemilihan Alat Shell Mill

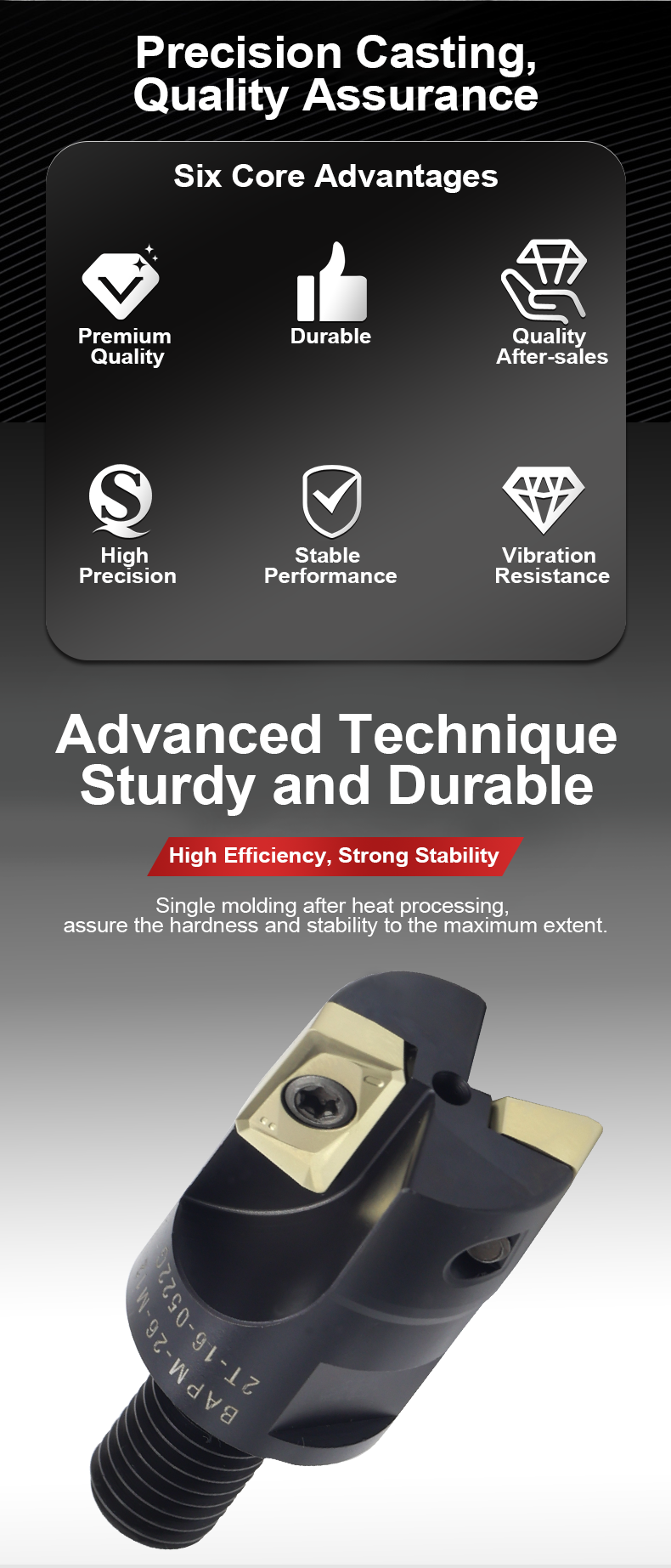

Material Pemotong – Mesin pemotong cangkang karbida menawarkan ketahanan aus terbaik untuk sebagian besar material. Baja kecepatan tinggi juga dapat digunakan, tetapi terbatas pada material dengan kekerasan rendah.

Jumlah Gigi – Jumlah gigi yang lebih banyak akan menghasilkan hasil akhir yang lebih halus tetapi laju pemakanan yang lebih rendah. Jumlah gigi 4-6 umum digunakan untuk pengasaran, sedangkan jumlah gigi 7+ digunakan untuk semi-finishing/finishing.

Sudut Heliks – Sudut heliks yang lebih rendah (15-30 derajat) direkomendasikan untuk material yang sulit dimesin dan pemotongan terputus-putus. Sudut heliks yang lebih tinggi (35-45 derajat) memberikan kinerja yang lebih baik dalam penggilingan umum baja dan aluminium.

Jumlah Seruling – Mesin penggiling cangkang dengan lebih banyak seruling memungkinkan laju umpan yang lebih tinggi tetapi mengorbankan ruang untuk evakuasi serpihan. Jumlah seruling yang paling umum adalah 4-5 seruling.

Sisipan vs. Karbida Padat – Pemotong gigi sisipan memungkinkan pengindeksan sisipan pemotong yang dapat diganti. Perkakas karbida padat perlu diasah/dipertajam jika sudah aus.